Якихось сто років тому головним транспортом були вози запряжені конями та потяги. Сьогодні головний транспорт – це автомобіль. Щомиті кількість автомобілів у всьому світі зростає. І разом з тим, зростає потреба в якісних дорогах. Людство потребує рівних дорогіг. Воно обурюється, коли бачить ями на дорогах, а також, коли щороку на тих самих ділянках роблять ремонти, спричиняючи затори та інші незручності.

Наразі, якість матеріалів для будівництва доріг значно покращилась у порівнянні з минулим, але водночас час збільшилась інтенсивність руху і навантаження на дороги. І так вийшло, що найпопулярнішому в Україні типу покриттю – асфальтобетону, не легко протистояти цим викликам.

В цій статті ми розглянемо що таке АРМУЮЧИЙ СИНТЕТИЧНИЙ МАТЕРІАЛ, його скорочену історію розвитку та як він може допомогти асфальтобетону прослужити якісніше і довше.

Склад асфальтобетонної суміші доволі простий: щебінь, мінеральний порошок, в’яжуче та сучасні добавки. На сьогодні ми маємо великий ряд пропорцій, який дає нам можливість отримати конкретні характеристики готового асфальтобетонного шару. Зазвичай зосереджуються на характеристиках, які пов’язані з міцністю готового шару та його протистоянням утворенню колій. Тут варто зазначити, що складова, яка працює на об’єднання інших елементів в суміші – це в’яжуче. І відповідно тільки в’яжуче працює в шарі асфальтобетону на розтяг шару в площині.

Тепер, давайте подивимось на асфальтобетонне покриття та визначимось з його функціоналом. Авжеж, головна функція – це фінішний шар покриття, який має відносну жорсткість та монолітність. У асфальтобетону найбільший модуль пружності в порівнянні з всією конструкцією. Це дає йому можливість сприймати «точкові» екстримальні навантаження від колес та розподіляти це навантаження на більшу площу, передаючи навантаження на зернисті шари, що лежать нижче. Також, є умова, щоб покриття мало максимальну рівність та шорсткість для комфортної їзди.

Проте не варто забувати про ще одну роль асфальтобетону – це гідроізоляція конструкції дорожнього одягу в цілому. Справа в тому, що вода головний руйнівник конструкцій у всьому світі і дороги тут не виключення. Більшість води стікає по поперечному похилу з поверхні дороги, але незначна частина все ж таки проникає в конструкцію дорожнього одягу.

Детально роздивимось поведінку води в покритті. Справа в тому, що вода є всюди, навіть в повітрі. Молекули води легко відділяються одна від одної і здатні проникнути в найменші отвори і накопичуватись в порах. Відомо, що вода конденсується в місцях зміни температури. Це означає, що тепле повітря та холодна земля створюють умови, щоб вода конденсувалась в порах асфальтобетону. Ще води в покриття додають також опади. Проте сама по собі «пасивна» вода в порах ні як не впливає на покриття до тих пір, поки не замерзне. Вода у стані льоду нищівна сила. Тиск, який виникає при замерзанні води в замкнутому просторі досягає 24,5кПа. І ця руйнівна сила при накопиченні в порах, перетворює їх в тріщини, а вже існуючі тріщини розкриває більше і робить їх наскрізними. Тому найбільшу появу тріщин в асфальтобетонному покритті ми спостерігаємо саме весною. Проте, це ще не кінець руйнівних процесів з водою в асфальтобетоні. Тала вода, або дощ збираються в тріщинах і частково на поверхні. Транспорт, що їде по дорозі, розганяє воду. У разі проїзду колеса поверх тріщини заповненою водою, вода швидко рухається вимиваючи з тріщини слабкі та дрібні частки, чим викликає збільшення самої тріщини, і коли тріщина відкриється достатньо, колеса починають обламувати краї цієї тріщини, створюючи вибоїну. Тут варто зазначити, що мікротріщини, які непомітні оку, завжди наявні в асфальтобетоні, проте вони не небезпечні, до тих пір, поки не розкриваються за допомогою води з морозом та динамічним навантаженням.

Пізніше, коли в асфальтобетоні утвориться достатньо тріщин та з’являться вибоїни, вода проникає нижче – в зернисті шари дорожнього одягу, а разом з тим в ґрунт основи. Будь який ґрунт при появі води змінює свої фізико-механічні властивості. Піщані ґрунти під дорожнім одягом при замоканні зазвичай доущільнюються, суглинисті та глинисті – втрачають свою несучу здатність. Все це спричиняє інші деформації на сусідніх ділянках, викликаючи появу нових тріщин в асфальтобетоні і процес знов повторюється.

Наступне, що спричиняє деформації в асфальтобетоні – це температурні деформації. На відміну від помірного клімату Європи, Україна може похизуватись лютими морозами та нищівною спекою. Тому, коли ви бачите поперечну тріщину на асфальтобетоні від краю до краю, знайте – це класична температурна тріщина. Вона рідко буває одна. Скоріш за все є ще, і багато…

Що ж виходить? Асфальтобетон добре справляється з роботою на стиск, але у разі появ лінійних деформацій (в горизонтальній площини): розтяг – починає тріскатись і втрачає свою цілісність. Асфальтобетону, банально, не вистачає елементів, які б могли забрати на себе розтягуючи зусилля.

Відповідно, щоб збільшити строк експлуатації асфальтобетонного покриття, його слід наділити силою, яка буде протистояти розтягу (лінійним деформаціям).

Будівельникам такі процеси відомі ще з початку роботи з бетонами. Бетонні елементи погано працюють на розтяг та згин до того моменту, поки їх не заармуєш.

Так само і з асфальтобетоном. Існують декілька методів армування: додавання фібри в суміш та міжшарове армування асфальтобетону геосинтетичним матеріалами: Армуючими Синтетичними Матеріалами (АСМ).

Додавання фібри в асфальтобетонну суміш – це складний процес, який потребує чітких правил при приготуванні суміші. Як показує практика, досягти рівномірного розташування фібри в суміші дуже складно. І авжеж, неможливо примусити фібру розташовуватись в шарі асфальтобетону паралельно горизонту.

Для виготовлення фібри використовують різні види сировини:

- Базальт,

- Скло,

- PET поліестер,

- PVA полівінлспирт.

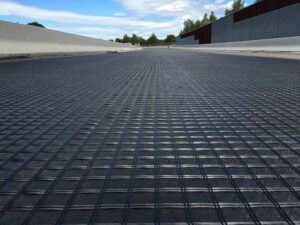

Виробництва асфальтобетону армованного фіброю не набуло популярності в Україні, хоча досвід використання різних видів фібр є. Чого не скажеш про армування асфальтобетону армуючими синтетичними матеріалами (АСМ). Принцип армування полягає в тому, що АСМ вкладається між двома шарами асфальтобетону. АСМ обов’язково повинен мати коміркову/вічкову структуру, щоб два шари скріплюються між собою, а ребра АСМ виконували армуючу функцію та сприймали на себе розтягуючі зусилля.

На сьогоднішній день щорічно в Україні армують 700 – 1000 тис.м.кв асфальтобетону з використанням АСМ. Спершу, багато років тому, для армування асфальтобетону використовували металеву арматуру, але занадто високий модуль та жорсткість арматури спричиняла те, що арматура ще на етапі влаштування шару, «вилазила» на поверхню. Проте металева сітка аналогічна тій, яку використовують для виробництва габіонів, досі використовується, як АСМ в окремих країнах, хоча широкого застосування металева АСМ не здобула. Причина тому банальна – занадто різні модулі пружності матеріалів: асфальтобетону та заліза, що потребує товстого додаткового шару полімерного в’яжучого.

В Україні є доволі своєрідний досвід використання скляної композитної арматури, як АСМ. Скляна композитна арматура ф4мм збиралась в каркаси вічком 100х100мм.

Цей метод також не знайшов широкого застосування. Причиною тому стали:

- суттєва руйнація арматури під час влаштування шару асфальтобетону,

- занадто великий розмір комірки (вічка),

- необхідність попередньо (перед заїздом асфальтоукладальника та самоскидів) робити розсип асфальтобетонної суміші, щоб захистити сітку від переломів ребер,

- великі транспортні витрати (сітка постачається на об’єкт окремими секціями),

- висока вартість самого виробу,

- аналогічно металу, високий модуль пружності композитної арматури спричиняв підняття арматури в шарі та здирання з шару (вихід на поверхню) безпосередньо.

Ну, і щоб завершити невдалий досвід, слід також згадати застосування поліпропіленових PP георешіток для армування асфальтобетону. Чому негативний, та тому що температура плавлення поліпропілену PP 150 оС, але деградація поліпропілену PP починається ще при 80-90 оС. В той же час асфальтобетона суміш може мати температуру 170 оС і при контакті з поліпропіленом PP, відбувається деградація арматури. Саме це і сталося на одному з об’єктів в Україні.

Однозначно вдалим досвідом надання асфальтобетону можливості працювати на розтяг, а відповідно протистояти появі тріщин – є армування плоскими полімерними георештіками.

Армувати асфальтобетон полімерними сітками почали більше 50 років тому. Експериментуючи з сировиною армуючого матеріалу, на сьогоднішній день найпоширенішими АСМ виготовляють з:

- поліестер/поліефір PET (поліетилентерефталат),

- скло GLASS (скловолокно),

- базальт BASALT (базальтове волокно),

- полівінілспирт/полівінілалкоголь PVA,

Ветераном в боротьбі з тріщинами назавжди залишаться поліестерові PET георешітки. Достеменно невідомо, але більше мільярда квадратних метрів заармованого асфальтобетону поліестеровою георешіткою у всьому світі. Це стало можливо завдяки тому, що сам армуючий матеріал добре гармонує в шарах асфальтобетону, а якість сировини за 50 річну історію тільки покращилась. Проте останні 15 років якість сировини досягла певної межі, тому варто зазначити, що хоч поліестерові PET георешітки і залишаються лідерами, їх розвиток зупинився і наразі ми маємо матеріал з відносним видовженням 10-12%.

Наступним за популярністю використання слід вважати АСМ у вигляді георешіток виготовлених зі скла GLASS та базальту BASALT. Георешітки виготовленні зі скла GLASS набули своєї популярності завдяки низькій вартості і здебільшого в країнах третього світу. Потім з’явилась базальтова BASALT георешітка. Головною фізико-механічною перевагою скляних GLASS та базальтових BASALT АСМ – є відносно мале видовження 3-4%. Проте дослідження застосування скляних GLASS та базальтових BASALT АСМ довели не високу ефективність цих георешіток. Справа в тому, що модуль скла та базальту, який і дає таку чудову цифру відносного видовження в 3-4%, також впливає на крихкість матеріалу. Під час інсталяції АСМ та влаштування шару асфальтобетону матеріал наражається на механічний вплив (проїзд самоскидів, асфальтоукладальника, каміння щебню в суміші під тиском катка з вібрацією), що призводить до руйнації цілісності волокон ще на етапі будівництва.

На етапі експлуатації було виявлено також процес руйнації волокон. На покриття діють циклічні динамічні навантаження, які направлені під кутом до орієнтації волокон. Скляна та базальтова арматура добре працює на розтяг, але не здатна протистояти сікучим моментам.

Але найбільший стрес скляні GLASS та базальтові BASALT АСМ отримують взимку. Справа в тому, що при мінусових температурах крихкість скла та базальту збільшується в рази.

Тут варто зазначити, що існує інше бачення крихкості скла та базальту. Навіть якщо волокно АСМ буде розірвано, воно й далі працює, на кшталт фібрі. Проте процес руйнації волокна скла чи базальту продовжиться з часом і в окремій фібрі. Тому варто розглядати скляні GLASS та базальтові BASALT АСМ, як недовгостроковий спосіб армування. Це дає право матеріалам зі скла GLASS та базальту BASALT застосовуватись при проведенні поточних середніх ремонтів при малому бюджеті.

Особливу увагу варто приділити АСМ з полівінілалкоголю PVA. На відміну від поліестерових PET георешіток, матеріли з полівінілалкоголю PVA постійно набирають обертів. Це стало можливо після того, як було досягнуто прининення гідролізу матеріалів з полівінілалкоголю PVA та збільшення модуля пружності самої сировини.

ВАЖЛИВО: припинення гідролізу АСМ з полівінілалкоголю PVA досягли не всі виробники геосинтетичних матеріалів. На пострадянському просторі поки немає виробника матеріалів з полівінілалкоголю PVA, який не розчиняється в воді. Пам’ятайте про це при виборі постачальника!

Головними перевагами АСМ з полівінілалкоголю PVA є мале відносне видовження 5-6% та стійкість до агресивного середовища: луг, кислота, реагенти (застосовуються на дорогах при боротьбі з ожеледдю), паливно-мастильними матеріалами, інше.

Також слід відзначити менше відносне видовження АСМ з полівінілалкоголю PVA в порівнянні з поліестеровими PET матеріалами. Вважається, що асфальтобетон та АСМ з полівінілалкоголю PVA більш гармонічно вписуються в спільну роботу. Їх лінійна незворотня деформація (відносне видовження) приблизно однакові, що робить взаємодію цих матеріалів більш ефективно в порівнянні з іншими матеріалами. Справа в тому, що асфальтобетону під впливом літнього сонця незначно розширяється, якщо АСМ не дає розширятись шару, то страждають пори, які суттєво зменшуються. Це прискорює старіння бітуму та спричиняє наднапруження (досягається максимальне видовження) в ребрах АСМ. А наднапруження ребер намагається всю АСМ підняти вище (тобто вилізти на поверхню). Іншими словами, АСМ з полівінілалкоголю PVA стали наступним етапом удосконалення АСМ в цілому світі.

Відповідно АСМ, що виготовлені з гідростійкого високомодульного полівінілалкоголю PVA – сучасний матеріал нового покоління, який оптимально працює в шарах асфальтобетону. Сьогодні в Україні є лише одна марка АСМ, що виготовлена з гідростійкого високомодульного полівінілалкоголю PVA – HaTelit XP, виробництва HUESKER Synthetic GmbH (Німеччина), що постачається ТОВ «Вестхем Груп».

Дослідження, що проводились в США та Австралії з застосуванням HaTelit XP гідростійкого з високомодульного полівінілалкоголю PVA, довели суттєвий вплив на поведінку пакету асфальтобетонних шарів і кардинальну зміну його фізико-механічних характеристик:

- завдяки наявності мережі армуючого матеріалу в асфальтобетоні, відбулася «монолітизація» асфальтобетонного покриття в горизонтальній площині. Іншими словами армуючий матеріал HaTelit XP консолідував асфальтобетонні шари, що безпосередньо спричинило зміну модуля пружності пакету асфальтобетонних шарів та конструкції дорожнього одягу в цілому. Також дослідження показали, що при прикладанні навантаження мережа ребер включає сусідні ділянки асфальтобетону, що покращує роботу покриття на зсув та згин. Як результат, мінімізуються деформації: існуючі мікротріщини не розкриваються і нові не з’являються;

- зменшення утворення колій на 20-58% (в залежності від марки асфальтобетону, відсотку вмісту бітуму, тощо);

- при ремонті покриття, застосування АСМ HaTelit XP, дозволило попередити розкриття існуючих скрізних тріщин. Гнучка арматура з полівінілалкоголю PVA (на відміну від скляної та базальтової) працює, як на розтяг, так і на зріз (вертикальні сили, що викликає проїзд колеса по тріщіні «підхопленою» ребром АСМ);

- збільшився строк експлуатації до 400% (на дослідженний зрозок, як і на еталонний (без армування АСМ) прикладали навантаження до появи деформацій при новому будівництві. Армований зразок витримав в 4 рази більше прикладання навантажень до руйнації).

| Відносне видовження*, % | Стійкість до пошкодження при влаштуванні | Стійкість до циклічних навантажень | Стійкість до агресивного середовища | |

| поліестер/поліефір PET | 10-12 | гарна | гарна | середня |

| скло GLASS | 3-4 | погана | погана | погана |

| базальт BASALT | 3-4 | погана | погана | погана |

| полівінілспирт/полівінілалкоголь PVA | 5-6 | гарна | гарна | гарна |

| HaTelit XP з високомодульного полівінілспирту/полівінілалкоголю PVA | 6 | гарна | гарна | гарна |

* тут вказане відносне видовження безпосередньо матеріалу, а не окремо волокон, з яких виробляється матеріал.

Армувати асфальтобетон АСМ можна, як при новому будівництві, так і при ремонті покриття. Армування при новому будівництві слід виконувати між нижнім та середнім шарами, щоб арматура знаходилась як умова нижче. При ремонті, АСМ вкладається на вирівнюючий шар, якщо АСМ зі скла GLASS або базальта BASALT, та можливо по відфрезерованому шару (висота борозд від фрези не має перевищувати 2мм), якщо це АСМ з поліестеру PET або полівінілспирту PVA. Для якісного, максимально рівного влаштування АСМ, краще використовувати АСМ, що мають тонку (щільністю до 40г/м.кв) неткану поліпропіленову PP підложку, що розплавиться під температурою суміші та не стане перепоною для адгезії двох суміжних шарів асфальтобетону. АСМ обов’язково, має бути пропитаний в’яжучим з бітумом в фабричних умовах. У разі відсутності пропитки, розлив емульсії слід робити перед вкладанням АСМ та поверх нього.

ПІДСУМКИ

Індустріалізація набрала скажених темпів, а це означає що наука не покладаючи рук працює над тим, щоб допомогти створити щось нове та більш якісніше, більш ефективніше. Дивлячись на історію розвитку армування асфальтобетону, можна побачити, як різні гілки цього розвитку розділилися на свої маленькі окремі історії. Проте їх неправильно розглядати окремо, саме невдалі розробки, розкрили проблематику та відкрили нові бачення та підштовхнули розвиток для інших гілок розвитку.

Сьогодні лідером є поліестерові PET АСМ, але їм в спину дихає молодий спритніший HaTelit XP з високомодульного полівінілспирту/полівінілалкоголю PVA. За характеристиками він вже обігнав попередників. Наступний етап це гонка за більшу площу заармованого асфальтобетону.

Головне, що в цих перегонах виграє саме споживач… якщо споживач робить правильний вибір, авжеж.